Nấu chảy sắt là một quá trình phức tạp và phức tạp bao gồm nhiều quy trình và công nghệ khác nhau.

Lựa chọn nguyên liệu thô

1. Các loại quặng sắt:

Quặng sắt là nguyên liệu chính để luyện sắt. Các loại quặng sắt phổ biến bao gồm hematit, từ tính, limonit, vân vân. Thành phần hóa học và cấu trúc quặng của chúng ảnh hưởng đến tính chất khử quặng trong quá trình nấu chảy, sự hình thành xỉ và chất lượng sắt cuối cùng. Vì thế, điều quan trọng là chọn đúng quặng sắt dựa trên hàm lượng sắt cần thiết và đặc tính chất lượng.

2. Chất lượng quặng:

Chất lượng quặng liên quan trực tiếp đến chi phí và hiệu quả luyện sắt. Quặng chất lượng cao thường chứa hàm lượng kim loại cao hơn, một lượng nhỏ tạp chất và khoáng chất, góp phần tăng sản lượng và chất lượng sắt.

3. Hàm lượng lưu huỳnh:

Lưu huỳnh là tạp chất phổ biến trong quặng. Quặng có hàm lượng lưu huỳnh cao sẽ làm tăng khả năng hình thành xỉ và ảnh hưởng không tốt đến chất lượng sắt.. Vì thế, cần chú ý kiểm soát hàm lượng lưu huỳnh khi lựa chọn quặng để đảm bảo chất lượng của sản phẩm cuối cùng.

4. Độ ẩm và kích thước hạt:

Độ ẩm và kích thước hạt của quặng cũng là những cân nhắc quan trọng. Độ ẩm và kích thước hạt phù hợp góp phần phân bố đồng đều và phản ứng hiệu quả của quặng trong lò cao, từ đó nâng cao hiệu quả luyện kim.

5. Tỷ lệ nguyên liệu:

Ngoài quặng sắt, nguyên liệu phụ trợ khác cũng có thể được thêm vào, chẳng hạn như than cốc, đá vôi, vân vân. Tỷ lệ và chất lượng của các nguyên liệu thô này cũng có tác động đến quá trình nấu chảy và hiệu suất của sản phẩm cuối cùng., và cần phải chuẩn bị hợp lý theo quy trình cụ thể và yêu cầu về sắt.

Lựa chọn thiết bị nấu chảy

1. lò cao:

Lò cao là thiết bị được sử dụng phổ biến nhất để luyện gang quy mô lớn. Nó thường là một cấu trúc hình trụ thẳng đứng khổng lồ được sử dụng để khử quặng sắt và than cốc thành gang ở nhiệt độ cao. Hoạt động lò cao rất phức tạp và đòi hỏi phải kiểm soát nhiệt độ, dòng khí, và nguyên liệu thô đầu vào để đảm bảo quá trình giảm và nấu chảy hiệu quả.

2. Lò hồ quang điện:

Lò hồ quang điện sử dụng năng lượng điện để tạo ra nhiệt độ cao để nấu chảy thép phế liệu hoặc hợp kim sắt thành kim loại lỏng. Nó thường được sử dụng để tái chế và tái sử dụng kim loại phế liệu và là loại lò thân thiện với môi trường. Ưu điểm của lò hồ quang điện là nhiệt độ dễ kiểm soát và thích hợp cho việc sản xuất các hợp kim đặc biệt..

3. Lò cảm ứng:

Lò nung cảm ứng còn là thiết bị sử dụng cảm ứng điện từ để làm nóng kim loại. Nó có thể được sử dụng để nấu chảy kim loại. Lò nung cảm ứng thường được sử dụng trong sản xuất quy mô nhỏ và phù hợp hơn để sản xuất các hợp kim đặc biệt và chất lượng cao.

4. Bộ chuyển đổi oxy:

Bộ chuyển đổi oxy là một thiết bị luyện thép oxy hóa thép phế liệu hoặc hợp kim sắt bằng cách bơm oxy vào bộ chuyển đổi để đạt được quá trình nấu chảy và hợp kim hóa. Loại lò này được sử dụng để sản xuất hàng loạt các loại hợp kim thép khác nhau..

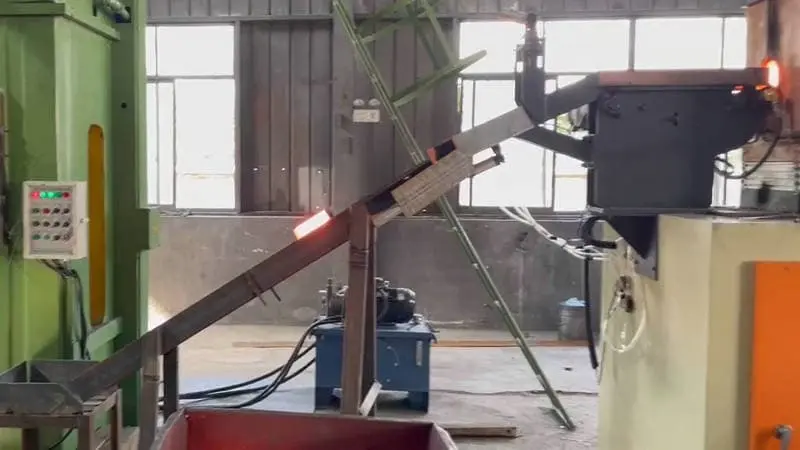

Vận hành thiết bị nóng chảy

1. Sự chuẩn bị:

Trước khi bắt đầu quá trình nấu chảy, lò nung cần phải được chuẩn bị, bao gồm cả việc làm sạch lò, kiểm tra thiết bị, và chuẩn bị những nguyên liệu cần thiết.

2. Đầu vào nguyên liệu:

Đổ theo tỷ lệ quặng sắt đã trộn sẵn, than cốc, thép phế và các nguyên liệu khác vào lò theo tỷ lệ quy định. Bước này yêu cầu kiểm soát chính xác dựa trên yêu cầu quy trình và công suất lò.

3. Đánh lửa và sưởi ấm:

Tùy thuộc vào loại thiết bị luyện kim, quá trình đánh lửa được thực hiện sau khi nguyên liệu thô được đưa vào để bắt đầu làm nóng lò. Năng lượng nhiệt được cung cấp thông qua quá trình đốt cháy nhiên liệu, đầu vào năng lượng điện, hoặc các phương tiện khác để tăng nhiệt độ trong lò đến nhiệt độ cần thiết để nấu chảy kim loại.

4. Kiểm soát phản ứng lò:

Khi nhiệt độ lò đạt đến mức mong muốn, các phản ứng trong lò cần phải được kiểm soát. Trong lò cao, phản ứng khử được kiểm soát bằng cách bơm không khí hoặc các chất khử khác để khử quặng sắt thành gang.

5. Giám sát và điều chỉnh:

Trong toàn bộ quá trình luyện kim, các thông số như nhiệt độ, áp lực , và các phản ứng hóa học cần được theo dõi theo thời gian thực thông qua các cảm biến, hệ thống giám sát và các thiết bị khác. Thực hiện điều chỉnh dựa trên kết quả giám sát để giữ cho phản ứng trong lò ở trạng thái ổn định.

6. Xử lý xỉ:

Xỉ là sản phẩm phụ phi kim loại được tạo ra trong quá trình nấu chảy và cần được làm sạch, xử lý thường xuyên để duy trì môi trường lò và chất lượng sản phẩm..

7. Thu thập và xử lý sản phẩm:

Tùy thuộc vào đặc điểm của thiết bị luyện kim, sản phẩm luyện kim, có thể là kim loại nóng chảy hoặc xỉ, được thu thập để xử lý và phân tách tiếp theo.

Quá trình nấu chảy sắt

1. Chuẩn bị nạp lò:

Quặng sắt, than cốc và đá vôi được trộn theo tỷ lệ nhất định để chuẩn bị nạp vào lò. Tỷ lệ điện tích sẽ ảnh hưởng đến các phản ứng hóa học và tính chất xỉ trong quá trình luyện sắt.

2. Sạc lò cao:

Đổ từng lớp phí đã chuẩn bị trước vào phía trên lò cao. Điện tích thường được thêm vào lò cao từ trên xuống thông qua phễu để phân bổ đều điện tích.

3. Quá trình luyện kim:

Giai đoạn giảm: Ở nhiệt độ cao, cacbon trong than cốc và nhiệt sinh ra do quá trình đốt cháy làm cho các oxit sắt trong quặng sắt bị khử thành sắt kim loại. Quá trình này tạo ra một số sản phẩm phụ như carbon dioxide và một số oxit.

Hình thành xỉ: Trong quá trình giảm, đá vôi hoạt động như một dòng và giúp hình thành xỉ. Xỉ chủ yếu bao gồm các tạp chất và các chất phi kim loại trong quá trình nấu chảy. Nó nổi trên sắt nóng chảy và ngăn sắt tiếp xúc với không khí., giảm quá trình oxy hóa sắt.

Bộ sưu tập gang: Sắt kim loại nóng chảy được thu gom ở đáy lò cao, đây là gang. Chất lượng của gang phụ thuộc vào tỷ lệ điện tích, Kiểm soát nhiệt độ và độ ổn định của phản ứng trong lò.

4. Khai thác sắt và xả xỉ:

Sắt được khai thác thường xuyên từ đáy lò cao, và gang được thu gom và vận chuyển đến các công đoạn xử lý tiếp theo. Đồng thời, xỉ sẽ được làm sạch thường xuyên để đảm bảo lò cao hoạt động bình thường.

5. Lò xử lý sau:

Sau khi thu được gang, có thể cần phải nấu chảy hoặc tạo hợp kim thêm để đạt được các thông số kỹ thuật và chất lượng sản phẩm thép mong muốn.

Quá trình hợp kim

1. Thêm các yếu tố hợp kim:

Trong quá trình luyện kim, thành phần hóa học của gang có thể được điều chỉnh bằng cách thêm các nguyên tố hợp kim. Các nguyên tố hợp kim thường được sử dụng bao gồm mangan, crom, molypden, niken, vanadi, vân vân. Mỗi yếu tố mang lại cho thép những đặc tính riêng, chẳng hạn như tăng độ cứng, chống ăn mòn, sức mạnh, và hơn thế nữa.

2. Phản ứng hợp kim:

Việc bổ sung các nguyên tố hợp kim thường đạt được bằng cách thêm sắt hợp kim vào, quặng hợp kim hoặc các hợp chất khác có chứa các nguyên tố cần thiết cho quá trình luyện sắt, cho phép các nguyên tố hợp kim phản ứng với gang, nhờ đó đạt được xử lý hợp kim. Quá trình này đòi hỏi phải kiểm soát chính xác nhiệt độ và điều kiện phản ứng hóa học.

3. Vai trò của hợp kim:

Các nguyên tố hợp kim khác nhau sẽ có tác dụng khác nhau đối với thép. Ví dụ, thêm crom có thể cải thiện khả năng chống ăn mòn của thép; mangan có thể tăng sức mạnh và độ cứng; molypden có thể cải thiện độ dẻo dai của thép, vân vân. Xử lý hợp kim có thể điều chỉnh số lượng và loại nguyên tố hợp kim được thêm vào tùy theo đặc tính sản phẩm được yêu cầu.

4. Kiểm soát nhiệt độ và trộn:

Quá trình hợp kim hóa thường yêu cầu hâm nóng và trộn gang để đảm bảo rằng các nguyên tố hợp kim được hòa tan hoàn toàn và phân bố trong thép để thu được thành phần hóa học đồng nhất.

5. Hợp kim trực tuyến:

Trong các quy trình hiện đại, một số nguyên tố hợp kim có thể được thêm trực tuyến, đó là, việc bổ sung các nguyên tố có kiểm soát đạt được bằng cách phun vật liệu hợp kim hoặc các phương pháp khác trong quá trình luyện sắt, từ đó kiểm soát chính xác hơn thành phần hóa học của thép.

Bảo vệ môi trương

1. Kiểm soát khí thải:

Quá trình đốt và nấu chảy trong lò sẽ sinh ra một lượng lớn khí thải, có thể chứa các chất độc hại như sulfur dioxide, oxit nitơ, vân vân. Việc sử dụng công nghệ kiểm soát phun trong lò, thiết bị xử lý khí thải và các công nghệ khác có thể giảm và kiểm soát hiệu quả lượng khí thải.

2. Xử lý xỉ:

Xỉ là sản phẩm phụ của quá trình nấu chảy và có thể chứa kim loại nặng và các chất có hại khác. Áp dụng công nghệ xử lý xỉ phù hợp, chẳng hạn như tái chế và tái sử dụng, có thể giúp giảm tác động môi trường.

3. Tái chế tài nguyên:

Sử dụng các nguồn tài nguyên tái tạo để sản xuất sắt thông qua tái chế thép phế liệu và các phương pháp khác có thể giúp giảm nhu cầu quặng gốc, giảm tiêu thụ tài nguyên và tải trọng môi trường.

4. Ứng dụng công nghệ bảo vệ môi trường:

Việc sử dụng công nghệ bảo vệ môi trường tiên tiến, chẳng hạn như khử lưu huỳnh khí thải, máy hút bụi, thu hồi nhiệt thải, vân vân., có thể giảm lượng khí thải gây ô nhiễm và cải thiện việc sử dụng tài nguyên.

Sự an toàn

1. An toàn quy trình:

Quá trình nấu chảy liên quan đến nhiệt độ cao và áp suất cao, và công nhân cần tuân thủ nghiêm ngặt quy trình vận hành và trang bị phương tiện bảo hộ cá nhân để đảm bảo an toàn trong quá trình.

2. An toàn thiết bị:

Hoạt động bình thường của thiết bị luyện sắt là rất quan trọng đối với sự an toàn của người lao động. Tình trạng của thiết bị cần được kiểm tra thường xuyên để đảm bảo thiết bị hoạt động ổn định và tin cậy.

3. Kế hoạch khẩn cấp:

Lập kế hoạch khẩn cấp hoàn chỉnh để ngăn ngừa và xử lý các tình huống bất ngờ có thể xảy ra nhằm đảm bảo an toàn cho con người và tính toàn vẹn của thiết bị.

4. Sức khỏe nghề nghiệp:

Những người làm nghề luyện sắt lâu năm cần chú ý đến vấn đề sức khỏe nghề nghiệp, tiến hành kiểm tra thể chất và theo dõi sức khỏe thường xuyên, và tránh được nguy cơ mắc bệnh nghề nghiệp.

Tự động hóa

1. Hệ thống điều khiển thông minh:

Các nhà máy luyện sắt hiện đại thường sử dụng hệ thống điều khiển thông minh để thực hiện giám sát và điều chỉnh tự động quá trình luyện kim thông qua các cảm biến, thiết bị giám sát và hệ thống điều khiển máy tính. Các hệ thống này có thể thu thập dữ liệu theo thời gian thực, phân tích thông số lò, và tự động điều chỉnh theo các điều kiện đặt trước để nâng cao hiệu quả sản xuất và chất lượng sản phẩm.

2. Giám sát và quản lý từ xa:

Sử dụng công nghệ thông tin, nhà máy luyện sắt có thể đạt được sự giám sát và quản lý từ xa. Điều này có nghĩa là nhân viên sản xuất có thể giám sát hoạt động của dây chuyền sản xuất thông qua hệ thống từ xa, ứng phó và xử lý kịp thời các tình huống bất thường, và cải thiện tốc độ phản ứng và độ chính xác của sản xuất.

3. Thiết bị tự động hóa và robot:

Trong quá trình luyện kim, các thiết bị tự động hóa và robot được sử dụng rộng rãi, chẳng hạn như hệ thống cho ăn tự động, robot làm sạch xỉ, thiết bị đo và lấy mẫu tự động, vân vân. Những thiết bị và công nghệ này có thể nâng cao hiệu quả sản xuất và giảm chi phí lao động. Ngoài ra còn bổ sung thêm tính bảo mật.

4. Số hóa và phân tích dữ liệu:

Các công ty luyện sắt sử dụng công nghệ kỹ thuật số và phân tích dữ liệu để tối ưu hóa và cải tiến quy trình sản xuất. Thông qua phân tích dữ liệu lớn, những vấn đề tiềm ẩn trong sản xuất có thể được phát hiện, dòng quy trình có thể được tối ưu hóa, và có thể đề xuất các giải pháp hiệu quả hơn để không ngừng nâng cao hiệu quả sản xuất và chất lượng sản phẩm.

5. Bảo tồn năng lượng và giảm phát thải:

Các nhà máy luyện sắt hiện đại tập trung vào việc bảo tồn năng lượng và giảm phát thải, áp dụng công nghệ và thiết bị quản lý năng lượng tiên tiến, và giảm tiêu thụ năng lượng và khí thải thông qua việc thu hồi nhiệt thải, sử dụng toàn diện các nguồn tài nguyên và các phương tiện khác để đạt được sự phát triển bền vững.