Плавка железа — сложный и трудоемкий процесс, включающий множество процессов и технологий..

Выбор сырья

1. Виды железной руды:

Железная руда является основным сырьем для выплавки железа.. Распространенные типы железной руды включают гематит., магнетит, лимонит, и т. д.. Их химический состав и структура руд влияют на восстановительные свойства руды при плавке., образование шлака и конечное качество железа. Поэтому, крайне важно правильно выбрать железную руду, исходя из необходимого содержания железа и качественных характеристик..

2. Качество руды:

Качество руды напрямую связано со стоимостью и эффективностью выплавки чугуна.. Высококачественные руды обычно содержат более высокое содержание металлов., небольшое количество примесей и минералов, которые способствуют увеличению производства и качества железа.

3. Содержание серы:

Сера – распространенная примесь в руде.. Руда с высоким содержанием серы увеличивает образование шлака и отрицательно влияет на качество железа.. Поэтому, необходимо уделять внимание контролю содержания серы при выборе руд для обеспечения качества конечного продукта..

4. Влажность и размер частиц:

Влажность и размер частиц руды также являются важными факторами.. Соответствующая влажность и размер частиц способствуют равномерному распределению и эффективной реакции руды в доменной печи., тем самым повышая эффективность плавки.

5. Соотношение сырья:

Помимо железной руды, также может быть добавлено другое вспомогательное сырье., например, кокс, известняк, и т. д.. Соотношение и качество этого сырья также влияют на процесс плавки и производительность конечного продукта., и должны быть разумно подготовлены в соответствии с конкретным процессом и требованиями к железу.

Выбор плавильного оборудования

1. Доменная печь:

Доменная печь — это оборудование, наиболее часто используемое для крупномасштабной выплавки чугуна.. Обычно это огромная вертикальная цилиндрическая конструкция, используемая для превращения железной руды и кокса в чугун при высоких температурах.. Работа доменной печи сложна и требует контроля температуры., поток газа, и расход сырья для обеспечения эффективных процессов восстановления и плавки..

2. Электродуговая печь:

Электродуговые печи используют электрическую энергию для создания высоких температур для плавления стального лома или ферросплавов в жидкий металл.. Его часто используют для переработки и повторного использования металлолома, и он является экологически чистым типом печи.. Преимущества электродуговых печей в том, что температуру легко контролировать и они подходят для производства специальных сплавов..

3. Индукционная печь:

Индукционная печь — это также устройство, которое использует электромагнитную индукцию для нагрева металла.. Его можно использовать для плавления металла.. Индукционные печи обычно используются в мелкосерийном производстве и больше подходят для производства высококачественных и специальных сплавов..

4. Преобразователь кислорода:

Кислородный конвертер — это оборудование для выплавки стали, которое окисляет стальной лом или ферросплавы путем впрыскивания кислорода в конвертер для достижения плавки и легирования.. Этот тип печи используется для массового производства различных видов стальных сплавов..

Эксплуатация плавильного оборудования

1. Подготовка:

Перед началом процесса плавки, печь надо подготовить, включая чистку печи, осмотр оборудования, и подготовка необходимого сырья.

2. Ввод сырья:

Положите предварительно смешанные пропорции железной руды, кокс, стальной лом и другое сырье в печь согласно установленной пропорции. Этот этап требует точного контроля в зависимости от технологических требований и мощности печи..

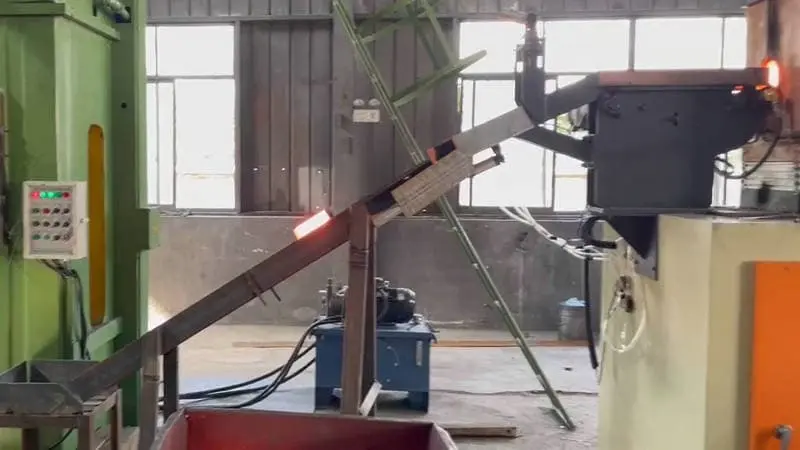

3. Зажигание и обогрев:

В зависимости от типа плавильного оборудования, розжиг производится после закладки сырья для начала нагрева печи. Тепловая энергия вырабатывается за счет сжигания топлива., вход электрической энергии, или другие средства для повышения температуры в печи до температуры, необходимой для плавления металла..

4. Управление реакцией печи:

Как только температура печи достигнет желаемого уровня, реакции в печи необходимо контролировать. В доменной печи, Реакцию восстановления контролируют путем впрыскивания воздуха или других восстановителей для восстановления железной руды в чугун..

5. Мониторинг и настройка:

В течение всего процесса плавки, такие параметры, как температура, давление, и химические реакции необходимо контролировать в режиме реального времени с помощью датчиков, системы мониторинга и другое оборудование. Вносить коррективы по результатам мониторинга, чтобы поддерживать реакцию в печи в стабильном состоянии..

6. Обработка шлака:

Шлак — это неметаллический побочный продукт, образующийся в процессе плавки, который необходимо регулярно очищать и обрабатывать для поддержания условий в печи и качества продукции..

7. Сбор и обработка продукции:

В зависимости от характеристик плавильного оборудования, продукты плавки, это может быть расплавленный металл или шлак, собираются для последующей обработки и разделения.

Процесс плавки железа

1. Подготовка шихты:

Железная руда, кокс и известняк смешиваются в определенной пропорции для приготовления шихты. Пропорция шихты будет влиять на химические реакции и свойства шлака в процессе производства чугуна..

2. Загрузка доменной печи:

Заранее подготовленную шихту послойно укладывают в верх доменной печи.. Шихту обычно добавляют в доменную печь сверху через бункер для равномерного распределения шихты..

3. Процесс плавки:

Стадия восстановления: При высоких температурах, углерод в коксе и тепло, выделяемое при сгорании, приводят к восстановлению оксидов железа в железной руде до металлического железа.. В этом процессе образуются некоторые побочные продукты, такие как диоксид углерода и некоторые оксиды..

Образование шлака: В процессе сокращения, известняк действует как флюс и способствует образованию шлака.. Шлак в основном состоит из примесей и неметаллических веществ в процессе плавки.. Он плавает на расплавленном железе и изолирует железо от контакта с воздухом., уменьшение окисления железа.

Коллекция чугуна: Расплавленный металлический чугун собирается на дне доменной печи., это чугун. Качество чугуна зависит от доли шихты, контроль температуры и стабильность реакции в печи.

4. Выпуск чугуна и выгрузка шлака:

Чугун регулярно выпускают из пода доменной печи., и чугун собирается и транспортируется на последующие процессы переработки.. В то же время, шлак будет регулярно очищаться для обеспечения нормальной работы доменной печи.

5. Постобработка в печи:

После получения чугуна, для достижения желаемых характеристик и качества стальной продукции может потребоваться дальнейшая плавка или легирование..

Процесс легирования

1. Добавление легирующих элементов:

В процессе плавки, химический состав чугуна можно корректировать добавлением легирующих элементов. Обычно используемые легирующие элементы включают марганец., хром, молибден, никель, ванадий, и т. д.. Каждый элемент придает стали особые свойства., например, повышенная твердость, устойчивость к коррозии, сила, и более.

2. Легирующая реакция:

Добавление легирующих элементов обычно достигается добавлением легированного железа., легированные руды или другие соединения, содержащие необходимые элементы для процесса производства железа, позволяя легирующим элементам вступать в реакцию с чугуном, тем самым достигая легирующей обработки. Этот процесс требует точного контроля температуры и условий химической реакции..

3. Роль легирования:

Различные легирующие элементы по-разному влияют на сталь.. Например, добавление хрома может улучшить коррозионную стойкость стали.; марганец может увеличить прочность и твердость; молибден может улучшить ударную вязкость стали, и т. д.. Легирующая обработка позволяет регулировать количество и тип добавляемых легирующих элементов в соответствии с требуемыми свойствами продукта..

4. Контроль температуры и смешивание:

Легирование обычно требует повторного нагрева и перемешивания чугуна, чтобы обеспечить полное растворение и распределение легирующих элементов в стали и получение однородного химического состава..

5. Онлайн-легирование:

В современных процессах, некоторые легирующие элементы можно добавить онлайн, то есть, контролируемое добавление элементов достигается путем распыления легирующих материалов или других методов в процессе производства чугуна., тем самым более точно контролируя химический состав стали.

Защита окружающей среды

1. Контроль выбросов выхлопных газов:

В процессе сгорания и плавки в печи образуется большое количество выхлопных газов., которые могут содержать вредные вещества, такие как диоксид серы., оксиды азота, и т. д.. Использование технологии внутрипечного контроля впрыска., устройства очистки выхлопных газов и другие технологии могут эффективно сокращать и контролировать выбросы выхлопных газов..

2. Утилизация шлака:

Шлак является побочным продуктом процесса плавки и может содержать тяжелые металлы и другие вредные вещества.. Внедрение соответствующих технологий переработки шлака, такие как переработка и повторное использование, может помочь уменьшить воздействие на окружающую среду.

3. Переработка ресурсов:

Использование возобновляемых ресурсов для производства железа посредством переработки стального лома и других методов может помочь снизить спрос на исходную руду., снизить потребление ресурсов и нагрузку на окружающую среду.

4. Применение технологий защиты окружающей среды:

Использование передовых технологий защиты окружающей среды., например, десульфуризация дымовых газов, пылесборники, рекуперация отходящего тепла, и т. д., может сократить выбросы загрязняющих веществ и улучшить использование ресурсов.

Безопасность

1. Безопасность процесса:

Процесс плавки включает в себя высокие температуры и высокие давления., и рабочие должны строго соблюдать рабочие процедуры и носить средства индивидуальной защиты для обеспечения безопасности процесса..

2. Безопасность оборудования:

Нормальная работа оборудования для производства чугуна имеет решающее значение для безопасности работников.. Состояние оборудования необходимо регулярно проверять, чтобы обеспечить стабильную и надежную работу оборудования..

3. Аварийный план:

Разработайте полный план действий в чрезвычайных ситуациях для предотвращения и устранения возможных непредвиденных ситуаций, чтобы обеспечить безопасность персонала и целостность оборудования..

4. Гигиена труда:

Людям, длительное время занимающимся металлообрабатывающими работами, необходимо обратить внимание на вопросы охраны труда., проводить регулярные медицинские осмотры и мониторинг здоровья, и избежать рисков профессиональных заболеваний.

Автоматизация

1. Интеллектуальная система управления:

Современные чугунолитейные заводы часто используют интеллектуальные системы управления для реализации автоматизированного контроля и регулирования процесса плавки с помощью датчиков., оборудование мониторинга и компьютерные системы управления. Эти системы могут собирать данные в режиме реального времени., анализировать параметры печи, и автоматически настраиваться в соответствии с заданными условиями для повышения эффективности производства и качества продукции..

2. Удаленный мониторинг и управление:

Использование информационных технологий, Металлургические заводы могут обеспечить удаленный мониторинг и управление. Это означает, что производственный персонал может контролировать работу производственной линии через удаленную систему., своевременно реагировать и решать нештатные ситуации, и улучшить скорость реагирования и точность производства.

3. Устройства автоматизации и робототехника:

В процессе плавки, широко используются устройства автоматизации и робототехники, например, автоматические системы кормления, роботы для очистки шлака, автоматические устройства измерения и отбора проб, и т. д.. Эти устройства и технологии позволяют повысить эффективность производства и снизить затраты на рабочую силу.. Также добавляет безопасность.

4. Оцифровка и анализ данных:

Металлургические компании используют цифровые технологии и анализ данных для оптимизации и улучшения производственного процесса.. Благодаря анализу больших данных, могут быть обнаружены потенциальные проблемы в производстве, технологические процессы могут быть оптимизированы, и могут быть предложены более эффективные решения для постоянного повышения эффективности производства и качества продукции..

5. Энергосбережение и сокращение выбросов:

Современные чугунолитейные заводы уделяют особое внимание энергосбережению и сокращению выбросов., внедрить передовые технологии и оборудование для управления энергопотреблением, и сократить потребление энергии и выбросы за счет рекуперации отходящего тепла., комплексное использование ресурсов и других средств для достижения устойчивого развития.