Peleburan besi merupakan proses yang kompleks dan canggih yang melibatkan berbagai proses dan teknologi.

Pemilihan bahan baku

1. Jenis bijih besi:

Bijih besi merupakan bahan baku utama peleburan besi. Jenis bijih besi yang umum termasuk hematit, magnetit, limonit, dll.. Komposisi kimia dan struktur bijihnya mempengaruhi sifat reduksi bijih selama peleburan, pembentukan terak dan kualitas akhir besi. Karena itu, sangat penting untuk memilih bijih besi yang tepat berdasarkan kandungan besi yang dibutuhkan dan karakteristik kualitasnya.

2. Kualitas bijih:

Kualitas bijih berhubungan langsung dengan biaya dan efisiensi peleburan besi. Bijih berkualitas tinggi biasanya mengandung kandungan logam yang lebih tinggi, sejumlah kecil kotoran dan mineral, yang berkontribusi terhadap peningkatan produksi dan kualitas besi.

3. Kandungan belerang:

Belerang adalah pengotor bijih yang umum. Bijih dengan kandungan sulfur yang tinggi akan meningkatkan pembentukan terak dan berdampak negatif terhadap kualitas besi. Karena itu, perhatian perlu diberikan pada pengendalian kandungan sulfur ketika memilih bijih untuk memastikan kualitas produk akhir.

4. Kelembaban dan ukuran partikel:

Kelembaban dan ukuran partikel bijih juga merupakan pertimbangan penting. Kelembapan dan ukuran partikel yang sesuai berkontribusi pada distribusi seragam dan reaksi efektif bijih dalam tanur sembur, sehingga meningkatkan efisiensi peleburan.

5. Rasio bahan baku:

Selain bijih besi, bahan baku penolong lainnya juga dapat ditambahkan, seperti minuman bersoda, batu gamping, dll.. Rasio dan kualitas bahan baku tersebut juga berdampak pada proses peleburan dan kinerja produk akhir, dan perlu dipersiapkan secara wajar sesuai dengan proses spesifik dan kebutuhan zat besi.

Pemilihan peralatan peleburan

1. Tanur tinggi:

Tungku sembur merupakan peralatan yang paling umum digunakan untuk peleburan besi skala besar. Biasanya merupakan struktur silinder vertikal besar yang digunakan untuk mereduksi bijih besi dan kokas menjadi besi kasar pada suhu tinggi. Pengoperasian tanur sembur rumit dan memerlukan pengendalian suhu, aliran gas, dan input bahan mentah untuk memastikan proses reduksi dan peleburan yang efisien.

2. Tungku busur listrik:

Tungku busur listrik menggunakan energi listrik untuk menghasilkan suhu tinggi untuk melelehkan baja bekas atau ferroalloy menjadi logam cair. Ini sering digunakan untuk mendaur ulang dan menggunakan kembali besi tua dan merupakan jenis tungku yang ramah lingkungan. Keuntungan tungku busur listrik adalah suhunya mudah dikontrol dan cocok untuk produksi paduan khusus.

3. Tungku induksi:

Tungku induksi juga merupakan perangkat yang menggunakan induksi elektromagnetik untuk memanaskan logam. Dapat digunakan untuk melelehkan logam. Tungku induksi biasanya digunakan dalam produksi skala kecil dan lebih cocok untuk produksi paduan khusus dan berkualitas tinggi.

4. Konverter oksigen:

Konverter oksigen adalah peralatan peleburan baja yang mengoksidasi baja bekas atau ferroalloy dengan menyuntikkan oksigen ke dalam konverter untuk mencapai peleburan dan paduan.. Tungku jenis ini digunakan untuk produksi massal berbagai jenis paduan baja.

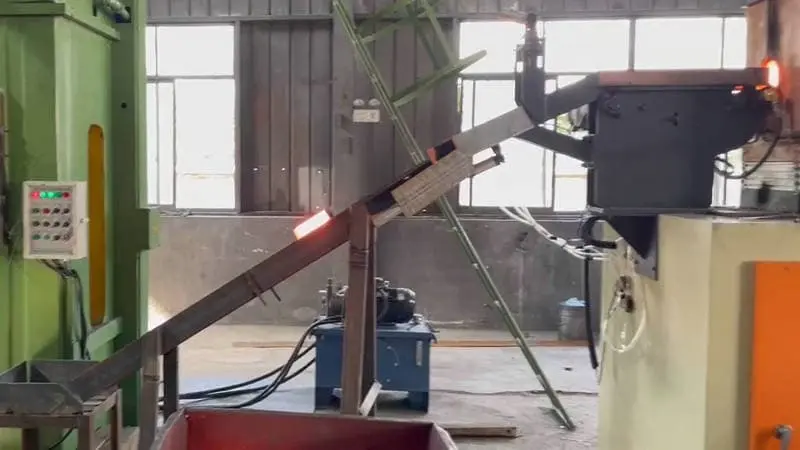

Pengoperasian peralatan peleburan

1. Persiapan:

Sebelum memulai proses peleburan, tungku perlu disiapkan, termasuk membersihkan tungku, memeriksa peralatan, dan menyiapkan bahan baku yang dibutuhkan.

2. Masukan bahan mentah:

Masukkan proporsi bijih besi yang sudah dicampur sebelumnya, minuman bersoda, besi tua dan bahan baku lainnya ke dalam tungku sesuai dengan proporsi yang ditentukan. Langkah ini memerlukan kontrol yang tepat berdasarkan persyaratan proses dan kapasitas tungku.

3. Pengapian dan pemanasan:

Tergantung pada jenis peralatan peleburan, penyalaan dilakukan setelah bahan baku dimasukkan untuk memulai pemanasan tungku. Energi panas disediakan melalui pembakaran bahan bakar, masukan energi listrik, atau cara lain untuk menaikkan suhu dalam tungku ke suhu yang diperlukan untuk melelehkan logam.

4. Kontrol reaksi tungku:

Setelah suhu tungku mencapai tingkat yang diinginkan, reaksi dalam tungku perlu dikontrol. Di tanur sembur, reaksi reduksi dikendalikan dengan menyuntikkan udara atau zat pereduksi lainnya untuk mereduksi bijih besi menjadi pig iron.

5. Pemantauan dan penyesuaian:

Selama seluruh proses peleburan, parameter seperti suhu, tekanan, dan reaksi kimia perlu dipantau secara real time melalui sensor, sistem pemantauan dan peralatan lainnya. Lakukan penyesuaian berdasarkan hasil pemantauan untuk menjaga reaksi di dalam tungku dalam keadaan stabil.

6. Perawatan terak:

Terak merupakan produk samping nonlogam yang dihasilkan selama proses peleburan dan perlu dibersihkan serta diproses secara berkala untuk menjaga lingkungan tungku dan kualitas produk..

7. Pengumpulan dan pemrosesan produk:

Tergantung pada karakteristik peralatan peleburan, produk peleburan tersebut, yang mungkin berupa logam cair atau terak, dikumpulkan untuk diproses dan dipisahkan selanjutnya.

Proses peleburan besi

1. Persiapan biaya tungku:

Bijih besi, kokas dan batu kapur dicampur menurut proporsi tertentu untuk menyiapkan muatan tungku. Proporsi muatan akan mempengaruhi reaksi kimia dan sifat terak selama proses pembuatan besi.

2. Pengisian tanur sembur:

Masukkan muatan yang telah disiapkan sebelumnya ke bagian atas tanur sembur lapis demi lapis. Muatan biasanya ditambahkan ke tanur sembur dari atas melalui hopper untuk mendistribusikan muatan secara merata.

3. Proses peleburan:

Tahap reduksi: Pada suhu tinggi, karbon dalam kokas dan panas yang dihasilkan oleh pembakaran menyebabkan oksida besi dalam bijih besi tereduksi menjadi besi logam. Proses ini menghasilkan beberapa produk sampingan seperti karbon dioksida dan beberapa oksida.

Formasi pertempuran: Selama proses pengurangan, batu kapur bertindak sebagai fluks dan membantu pembentukan terak. Terak terutama terdiri dari kotoran dan zat non-logam selama proses peleburan. Ia mengapung di atas besi cair dan mengisolasi besi dari kontak dengan udara, mengurangi oksidasi besi.

Koleksi besi kasar: Besi logam cair dikumpulkan di bagian bawah tanur sembur, ini adalah besi kasar. Kualitas pig iron tergantung pada proporsi muatannya, kontrol suhu dan stabilitas reaksi dalam tungku.

4. Penyadapan besi dan pembuangan terak:

Besi disadap secara teratur dari dasar tanur sembur, dan pig iron dikumpulkan dan diangkut ke proses pemrosesan selanjutnya. Pada saat yang sama, terak akan dibersihkan secara teratur untuk memastikan pengoperasian normal tanur sembur.

5. Pasca pemrosesan tungku:

Setelah pig iron diperoleh, peleburan atau paduan lebih lanjut mungkin diperlukan untuk mencapai spesifikasi dan kualitas produk baja yang diinginkan.

Proses paduan

1. Menambahkan unsur paduan:

Selama proses peleburan, komposisi kimia pig iron dapat diatur dengan menambahkan unsur paduan. Unsur paduan yang umum digunakan termasuk mangan, kromium, molibdenum, nikel, vanadium, dll.. Setiap elemen memberikan sifat spesifik pada baja, seperti peningkatan kekerasan, tahan korosi, kekuatan, dan banyak lagi.

2. Reaksi paduan:

Penambahan unsur paduan biasanya dilakukan dengan menambahkan besi paduan, bijih paduan atau senyawa lain yang mengandung unsur-unsur yang diperlukan untuk proses pembuatan besi, memungkinkan elemen paduan bereaksi dengan pig iron, sehingga mencapai pengobatan paduan. Proses ini memerlukan kontrol suhu dan kondisi reaksi kimia yang tepat.

3. Peran paduan:

Unsur paduan yang berbeda akan mempunyai efek berbeda pada baja. Misalnya, menambahkan kromium dapat meningkatkan ketahanan korosi baja; mangan dapat meningkatkan kekuatan dan kekerasan; molibdenum dapat meningkatkan ketangguhan baja, dll.. Perlakuan paduan dapat menyesuaikan jumlah dan jenis unsur paduan yang ditambahkan sesuai dengan sifat produk yang dibutuhkan.

4. Kontrol suhu dan pencampuran:

Paduan biasanya memerlukan pemanasan ulang dan pencampuran pig iron untuk memastikan bahwa elemen paduan terlarut sepenuhnya dan terdistribusi dalam baja untuk mendapatkan komposisi kimia yang seragam..

5. Paduan online:

Dalam proses modern, beberapa elemen paduan dapat ditambahkan secara online, itu adalah, penambahan elemen yang terkontrol dicapai dengan menyemprotkan bahan paduan atau metode lain selama proses pembuatan besi, sehingga lebih akurat mengontrol komposisi kimia baja.

Perlindungan lingkungan

1. Pengendalian emisi gas buang:

Proses pembakaran dan peleburan di dalam tungku akan menghasilkan gas buang dalam jumlah besar, yang mungkin mengandung zat berbahaya seperti sulfur dioksida, nitrogen oksida, dll.. Penggunaan teknologi kontrol injeksi dalam tungku, perangkat pengolahan gas buang dan teknologi lainnya dapat secara efektif mengurangi dan mengendalikan emisi gas buang.

2. Pembuangan Terak:

Terak adalah produk sampingan dari proses peleburan dan mungkin mengandung logam berat dan zat berbahaya lainnya. Mengadopsi teknologi pengolahan terak yang tepat, seperti daur ulang dan penggunaan kembali, dapat membantu mengurangi dampak lingkungan.

3. Daur ulang sumber daya:

Menggunakan sumber daya terbarukan untuk pembuatan besi melalui daur ulang baja bekas dan metode lainnya dapat membantu mengurangi permintaan bijih asli, mengurangi konsumsi sumber daya dan beban lingkungan.

4. Penerapan teknologi perlindungan lingkungan:

Penggunaan teknologi perlindungan lingkungan yang canggih, seperti desulfurisasi gas buang, pengumpul debu, pemulihan limbah panas, dll., dapat mengurangi emisi polutan dan meningkatkan pemanfaatan sumber daya.

Keamanan

1. Keamanan proses:

Proses peleburan melibatkan suhu tinggi dan tekanan tinggi, dan pekerja harus benar-benar mematuhi prosedur pengoperasian dan mengenakan alat pelindung diri untuk memastikan keselamatan proses.

2. Keamanan peralatan:

Pengoperasian normal peralatan pembuatan besi sangat penting untuk keselamatan pekerja. Status peralatan perlu diperiksa secara berkala untuk memastikan pengoperasian peralatan yang stabil dan andal.

3. Rencana darurat:

Tetapkan rencana darurat lengkap untuk mencegah dan menangani kemungkinan situasi tak terduga untuk memastikan keselamatan personel dan integritas peralatan.

4. Kesehatan kerja:

Masyarakat yang sudah lama berkecimpung dalam pekerjaan pembuatan besi perlu memperhatikan masalah kesehatan kerja, melakukan pemeriksaan fisik dan pemantauan kesehatan secara berkala, dan menghindari risiko penyakit akibat kerja.

Otomatisasi

1. Sistem kontrol cerdas:

Pabrik peleburan besi modern sering kali menggunakan sistem kendali cerdas untuk mewujudkan pemantauan otomatis dan pengaturan proses peleburan melalui sensor, peralatan pemantauan dan sistem kendali komputer. Sistem ini dapat mengumpulkan data secara real time, menganalisis parameter tungku, dan secara otomatis menyesuaikan sesuai dengan kondisi yang telah ditentukan untuk meningkatkan efisiensi produksi dan kualitas produk.

2. Pemantauan dan manajemen jarak jauh:

Menggunakan teknologi informasi, pabrik peleburan besi dapat mencapai pemantauan dan pengelolaan jarak jauh. Artinya, personel produksi dapat memantau pengoperasian lini produksi melalui sistem jarak jauh, merespons dan menangani situasi abnormal pada waktu yang tepat, dan meningkatkan kecepatan respons dan akurasi produksi.

3. Perangkat otomasi dan robotika:

Dalam proses peleburan, perangkat otomasi dan robotika banyak digunakan, seperti sistem pemberian makan otomatis, robot untuk membersihkan terak, pengukuran otomatis dan perangkat pengambilan sampel, dll.. Perangkat dan teknologi ini dapat meningkatkan efisiensi produksi dan mengurangi biaya tenaga kerja. Juga menambah keamanan.

4. Digitalisasi dan analisis data:

Perusahaan peleburan besi menggunakan teknologi digital dan analisis data untuk mengoptimalkan dan meningkatkan proses produksi. Melalui analisis data besar, potensi masalah dalam produksi dapat ditemukan, aliran proses dapat dioptimalkan, dan solusi yang lebih efektif dapat diusulkan untuk terus meningkatkan efisiensi produksi dan kualitas produk.

5. Konservasi energi dan pengurangan emisi:

Pabrik peleburan besi modern fokus pada konservasi energi dan pengurangan emisi, mengadopsi teknologi dan peralatan manajemen energi canggih, dan mengurangi konsumsi energi dan emisi melalui pemulihan limbah panas, pemanfaatan sumber daya secara komprehensif dan cara-cara lain untuk mencapai pembangunan berkelanjutan.